コラム:金属3Dプリンタとは

3DCADで作成した、3次元的なデータで構成された3次元モデルをもとにして現実の立体物を出現させる機械のことである。

3Dプリンタに立体物を出現させるための方法・技法はいくつかあるが、弊社では薄い層を積み重ねていく方法で立体物を作りだす「積層造形法」対応の3Dプリンタを活用している。

金属3Dプリンタでは、従来の製造方法では難しい複雑な形状を製造することができるだけでなく、設計変更によるデザインの軌道修正も金型工法に比べ容易である。

さらに製造が開始されれば、その場で設備を監視しておく必要は無く、就業時間以外に3Dプリンタを稼働させておくこともできるため、深夜帯の時間等を有効に活用できる。

また、従来方法で製造する際には、専用の工具や工作物保持具、金型といった部品が必要となる。これらの調達、製造などは時間やコストが掛かる。

金属3Dプリンタなら、プリントをスタートするだけでこういった工具などの部品も製造することができるため、更なる作業の時間やコストが不要となる。

解決できる課題

■部品の一体構造化

従来の製造方法では複数のパーツを組み立てて作られていた部品も、金属3Dプリンタでは構成パーツを簡素化して製造することができる。積層して造形する金属3Dプリンタでは、複雑な形状でも製作できるため、パーツを統合した部品が一度で製作することも可能。

■形状の最適化

切削加工などの従来の製造方法では材料を除去していくが、3Dプリンティングでは、材料を付加していってパーツを製作する。パーツの中でも重要な箇所に材料を追加でき、また、他の箇所は中抜などを利用して材料を少ない設定として軽量化することもできる。

■設計図のデジタル管理

クラウドシステムを使えば設計がどこでもできてデータを保存・共有することができ、金属3Dプリンタがあればどこでも造形することができる。

製造パーツのデータはデジタルで管理できるため、実際の在庫を抱える必要はない。

つまり、設計者はどこにいてもパーツ設計でき、金属3Dプリンタのある場所であればどこでも造形できる。卸し先や顧客のいるエリア付近で3Dプリント製造すれば、輸送コストも抑えることができる。

金属3Dプリンタは世界ですでに1,000台が市場に入っている。

一方日本では30台から40台程度であると言われており、前述したように、ようやく経済産業省主導のもと、日本製の高品質で安価な装置の開発を目指し、将来世界市場で日本が装置を含め3D関連ビジネスの主導権を握るためプロジェクトがスタートしたばかりと言える。

直近の事例ではプラスチックの3Dプリンタで新型コロナウイルス感染症(COVID-19)によるパンデミックが続く中、イタリアのIsinnova社が病院向けに多数の呼吸弁を製造した事例が存在する。

切削加工と金属3Dプリンタの使い分け

現状で大きな課題や問題が無い製品については、切削工作機械にて金属切削する方が良い。切削加工は加工精度(高精度公差)や仕上げの種類の多さに秀でている。

さらに加工速度が比較的早い為、製品を多く生産したい場合は切削加工が向いている。

しかし、複雑な形状である場合や切削工具が進入できない構造の部品は加工する事が出来ない。このような場合に金属3Dプリンタ技術が活用できる。

より多くの生産物が必要な時は更に代わりの生産方法として、金属3Dプリンタにて簡易金型を作成してプレス工法や射出成形工法にて生産する方法がある。生産量が多い場合は簡易型(仮型)を使用することにより競争力のある価格と品質で製造することが可能である。

従来の切削加工(CNC加工)と金属3Dプリンタにも利点と不利点が存在する。

経験的に限られた工程で機械加工が可能な部品は一般的に切削加工が適している。

従来の切削加工で製造する事が不可能な場合や高度に複雑な構造を持つ部品は金属3Dプリンタが適している。

横スクロールで全体をご覧いただけます。

| 金属3Dプリンタのメリット | 切削加工のメリット |

|---|---|

| 複雑な形状の部品が製造可能 | 大型の部品が製造可能 |

| 無駄になる材料が少ない | 大量生産が可能 |

| 一点物の製造に即対応できる | コストが低い |

弊社導入の金属3Dプリンタ

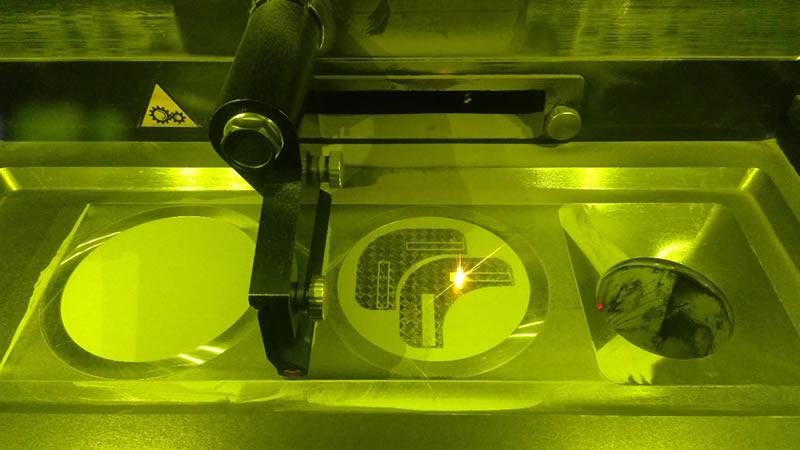

弊社が導入しているトルンプ社製金属3DプリンタTruPrint 1000はコンパクトサイズの極めて生産的な機械であり、積層造形法対応の金属3Dプリンタである。直径80mm、高さ80mmまでのステンレス製品を製造できる。比較的複雑な形状も、CAD図面さえあれば簡単に製品として形にすることができる。

➀レーザー焼結法:Selective laser sintering(SLS)

粉末状の金属材料にレーザービームを照射して、焼結して物体にする手法。

長所としては、従来の物質本来が持つ材質と同等に近い強度や、柔軟性、靭性を実現することができる。こうした材料特性の再現性は大きく、最終品の製造マシーンとしても利用が可能になる。

短所としては、装置そのものが高額である事と、表面の仕上がりがパウダー粒子のざらざら感があり、滑らかな質感を表現する事が難しい事である。

➁直接金属レーザー焼結法:Direct metal laser sintering(DMLS)

基本的な原理や仕組みはレーザー焼結法(SLS)と一緒であるが、レーザービームの原理が異なる。

レーザー焼結法(SLS)では、炭酸ガスレーザーが使用されるが、直接金属レーザー焼結法(DMLS)では、イッテルビウムレーザーが使用される。

イッテルビウムファイバーレーザーは主に金属の切断などに使用される高出力のレーザービームで、出力安定性に優れ常に同じサイズを安定的にキープできる。

利点としては、ほとんどすべての金属合金を使用することができる点にある。

➂レーザー溶融法:Selective laser melting(SLM)

金属粉末にレーザービームを当てて固める仕組みは焼結法と同様だが、本項目は金属粉末を“溶融”させて積層する。

➃電子ビーム溶解法:Electron Beam Melting(EBM®)

レーザー焼結法と同様、金属粉末に電子ビームを照射して溶融する仕組みである。

レーザービームに比べて高出力、高速であり、精密な金属パーツを正確に3Dプリントすることができる。

電子ビーム溶融法(EBM)では、金属粉末全体を一定温度まで加熱した後に、造形部分に高融点の電子ビームを照射することから、レーザー焼結法などで懸念される残留応力による形状変化は起きないとされている。

➄レーザー直接積層法:Laser engineered net shaping(LENS)

金属ワイヤーを用いて電子ビーム積層する方法であり、ワイヤー状の金属素材を電子ビームによって溶かしFDMのように積層して固めていく方法で、そのほかの金属粉末積層技術に比べて、早くて安いということがあげられる。

ただし、金属粉末の積層造形に比べて精度が荒くなりやすいという欠点がのこる。

➅液体金属のインクジェット3Dプリント:Liquid metal jet printing

ナノ粒子の液体金属を噴霧し、300℃近い高温で加熱して固める技術である。毎秒2億2100万滴噴霧することが可能で、1ミクロンよりも小さいサブミクロンレベルで金属パーツを造形できる。

制作物

プリンタ内部 制作段階